Opis inwestycji

Południowa Obwodnica Warszawy to część trasy S2 od węzła Puławska do węzła Lubelska. Realizacja została podzielona na 3 zadania – zadanie A od węzła Puławska do węzła Przyczółkowa, zadanie B do węzła Wał Miedzeszyński oraz zadanie C do węzła Lubelska. Zadanie B, o długości ok. 6,5 km, stanowi fragment drogi ekspresowej, w ciągu której wykonano most przez Wisłę. Składa się on z czterech pasów ruchu oraz ścieżki pieszo-rowerowej po obydwu stronach. Generalnym wykonawcą inwestycji jest konsorcjum firm GP Mosty: Gülermak Ağir Sanayi Inşaat ve Taahhüt. A.Ş. Oddział w Polsce oraz Przedsiębiorstwo Budowy Dróg i Mostów Sp. z o.o, a firma ULMA Construccion Polska S.A. dostarczyła kompleksowe rozwiązania z zakresu szalunków na tę budowę.

Nowy most został podzielony na trzy niezależne konstrukcyjne obiekty: MG04-01 położony od strony Wilanowa, most główny MG04-02 oraz MG04-03 po stronie Wawra. Cały obiekt przebiega nad Wisłą, a także wałem przeciwpowodziowym ze ścieżką rowerową oraz bocznicą kolejową Elektrociepłowni Siekierki.

Most główny jest posadowiony na palach wierconych o średnicach 1500 i 1000 mm oraz na palach z podstawą 1000/2000 mm. Obiekty MG04-01 oraz MG04-03 zostały posadowione na palach prefabrykowanych (2508 sztuk). Ustrój nośny obiektu w przekroju poprzecznym to skrzynka jednokomorowa ze wspornikami podpartymi za pośrednictwem prefabrykowanych, żelbetowych zastrzałów. Na częściach nurtowych skrzynka jest zmiennej wysokości.

Część nurtowa mostu została wykonana w technologii nawisowej. Most po stronie wilanowskiej natomiast powstawał w technologii nasuwania podłużnego. Firma ULMA dostarczyła systemy szalunków do budowy odcinka nasuwanego podłużnie, a także do realizacji filarów oraz segmentów startowych mostu głównego.

Rozwiązania ULMA

Realizacja obiektu MG04-01 została podzielona na dwa etapy. Pierwszy etap obejmował wykonanie podłogi, środników oraz części środkowej skrzyni metodą nasuwania podłużnego. W drugim etapie zrealizowano wsporniki zewnętrzne skrzyni, wyparte za pomocą prefabrykowanych zastrzałów.

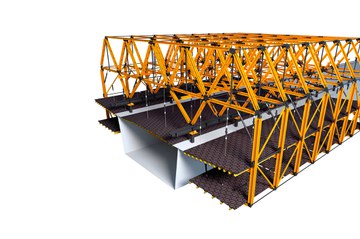

Do wykonania pierwszego etapu projektanci firmy ULMA zaprojektowali deskowanie do budowy stanowiska nasuwania podłużnego na bazie systemu MK. Rozwiązanie wykorzystywało system mechaniczny rozformowywania wykonanego segmentu. Deskowanie stanowiska składało się z trzech niezależnych części. Pierwsza część stanowiła deskowanie podłogi, druga obejmowała deskowanie środników i starterów dla wsporników, a trzecia obejmowała deskowanie części środkowej ustroju nośnego. Długość całkowita formy wynosiła 26 metrów. Deskowanie podłogi zostało oparte profilach HEB, ułożonych w otworach w belkach ślizgowych za pośrednictwem stóp. Konstrukcję deskowania podłogi, którą wykonano z rygli MK-120 oraz MK-180, ustawiono na pochylonych podporach E, które zamocowano w stopach. Cała konstrukcja podłogi została zakotwiona do belek ślizgowych za pomocą mechanizmu blokującego opad podłogi. Deskowanie środników stanowiły 3-metrowe segmenty, które zostały ustawione na ślizgach rozformowujących. Segmenty zostały wyposażone w układy podpór E, które umożliwiały regulację geometrii konstrukcji oraz jej przemieszczanie. Proces otwierania formy został podzielony na dwie fazy. W pierwszej fazie otwierane było deskowanie środników, które realizowane było poprzez zwalnianie ślizgów rozformowujących oraz regulację podpór E. W drugiej fazie odblokowywana była podłoga, która opadała grawitacyjne w momencie wysunięcia segmentu. Część środkową ustroju nośnego poszczególnych segmentów wykonywano przy użyciu deskowania panelowego CC-4, które pozwoliło na utrzymanie odpowiedniego tempa prac na budowie.

Do realizacji drugiego etapu obejmującego wsporniki zewnętrzne skrzyni wykorzystany został wózek przejezdny MK. Konstrukcja deskowania bazowała na kratownicach MK do których podwieszono deskowanie poziome wsporników wyposażone w podesty robocze wykonane z rusztowania BRIO. W deskowaniu poziomym zaprojektowano otwory technologiczne do montażu prefabrykowanych zastrzałów. Konstrukcja została ustawiona na stalowych profilach bazowych wyposażonych w zespoły rolkowe, które poruszały się podczas przemieszczania w szynach prowadzących. 13-metrowy wózek posłużył do wykonywania segmentów o długościach 11,5 metra. Konstrukcję deskowania wyposażono w 3 układy hydrauliczne obsługiwane za pomocą jednej pompy hydraulicznej. Układ hydrauliczny do niwelacji został zamontowany w podstawie wózka przy profilach stalowych. Układ do przemieszczania konstrukcji, zamontowany przy profilach bazowych na tyle wózka, składał się z siłowników wyposażonych w specjalne głowice. Głowice współpracujące z szyną prowadzącą umożliwiały przemieszczanie wózka. Ostatni układ hydrauliczny służył do obsługi deskowania poziomego wsporników. Siłowniki zamontowane przy podwieszeniu deskowania poziomego pozwoliły na sprawne otwieranie, a następnie zamykanie deskowania, a układy hydrauliczne na sprawne i bezpieczne prowadzenie prac związanych z obsługą deskowania.