Opis inwestycji

Tunel pod górą Mały Luboń powstaje w ramach drogi ekspresowej S7 Lubień-Rabka Zdrój, na odcinku Naprawa-Skomielna Biała. Budowę nowej trasy podzielono na trzy odcinki – dwukomorowy tunel wykonywany metodą górniczą realizowany jest jako część drugiego, najbardziej czasochłonnego i wymagającego finansowo etapu. Każda komora będzie liczyć 2,06 km i umożliwi ruch w jednym kierunku. Obiekt o łącznej długości ponad 4 km stanie się najdłuższym tunelem drogowym w Polsce.

Rozwiązania ULMA

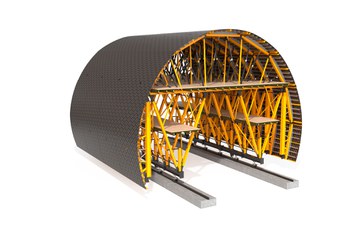

Do betonowania obudowy stałej tunelu ULMA zaprojektowała wózek MK z elementami systemu TMK, który został idealnie dopasowany do geometrii obiektu. Wózek na bazie uniwersalnego systemu MK sprawdza się podczas budowy tuneli wykonywanych metodą górniczą, które wymagają zastosowania deskowań o dużej nośności i możliwości dostosowania do zróżnicowanych przekrojów. Indywidualnie zaprojektowana blacha gzymsu umożliwiła przeniesienie obciążeń od betonowania i sprawne rozdeskowanie, a zastosowanie gotowych blach poszycia pozwoliło na uzyskanie wysokiej jakości powierzchni betonu.

Główna konstrukcja wózka to rama z rygli MK, blach oraz węzłów TMK i specjalnych elementów TMK w rozstawie co 1,5 m. Jako podparcie ram zastosowano pozwalającą na przeniesienie obciążeń od betonowania na podłoże belkę złożoną z profili DUPN z zamontowanymi kółkami, umożliwiającymi swobodny przejazd wózka. Konstrukcja wspierająca bazowała na ramach V, na których w dwóch rzędach zamontowano kratownice główne. Konstrukcje skrzydeł zawieszono do węzłów TMK i połączono z główną konstrukcją przy użyciu sworzni D40. Indywidualnie zaprojektowane konstrukcje do deskowania gzymsu obudowy stałej znajdowały się nad ramami V. Dopełnieniem konstrukcji wózka był dopasowany do geometrii tunelu rygiel główny poszycia. Wózek poszyto blachami poszycia o grubości 5 mm. Jako ich podparcie wykorzystano stalowe belki Omega mocowane do rygli MK za pomocą zamków Omega.

Montaż wózka w odróżnieniu od zazwyczaj wykorzystywanej metody przy tego typu realizacjach, odbywał się wewnątrz tunelu. ULMA dostosowała proces montażu do możliwości transportu elementów przez przejazd ewakuacyjny, który stanowił dojazd do stanowiska montażu. Z uwagi na wymiary przejazdu, mniejsze niż w przypadku tunelu głównego, montaż odbywał się kilkuetapowo, a elementy główne zostały przygotowane wcześniej na placu montażowym.

Układ hydrauliczny zasilany pompą FPT umożliwił hydrauliczne odspajanie skrzydeł oraz poziomowanie i przesuw wózka. System drabin F4 i pomosty z belek VM zabezpieczone obarierowaniem systemu MBP pozwoliły na spójną i bezpieczną komunikację.