Opis inwestycji

Realizacja nowego dworca Łódź Fabryczna to największa tego typu budowa w Polsce. Na jej potrzeby wykorzystano około 700 tys. m3 betonu. Plan rozbudowy dworca obejmował wyburzenie wszystkich zabudowań w rejonie ulic Kilińskiego, Składowej, Węglowej i Tramwajowej oraz wybudowanie go pod ziemią, z jednoczesnym przesunięciem na północ. Nowa stacja kolejowa będzie w stanie odprawić 20-krotnie więcej pasażerów niż do tej pory, szacuje się, że będzie to około 200 tys. osób dziennie. Dworzec został zaprojektowany tak, aby umożliwić połączenie przez tunel pod centrum miasta z dworcem Łódź Kaliska. Przebudowa jest częścią projektu „Nowe Centrum Łodzi”, który ma na celu ożywić i uatrakcyjnić rejon centrum miasta. Wykonawcą inwestycji w systemie „Zaprojektuj i wybuduj” jest konsorcjum firm Torpol, Astaldi, PBDiM oraz P.U.T INTERCOR, na zlecenie PKP PLK, PKP S.A. i Urzędu Miasta w Łodzi.

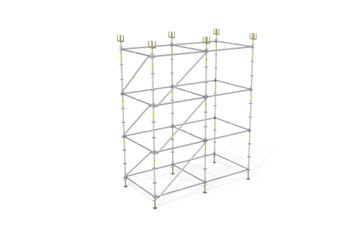

Rozwiązania ULMA

ULMA Construccion Polska S.A. dostarczyła na tę budowę 200 tys. m3 rusztowania modułowego BRIO, które znalazło zastosowanie podczas realizacji świetlika A o wymiarach 40 x 20 m i wysokości w szczycie około 17 m. Ze względu na wymagane obciążenia robocze platform podesty BRIO zostały oparte na systemowych ryglach o wzmocnionej konstrukcji, tworząc platformy montażowe z niezbędnymi drogami dojścia dla pracowników. Konstrukcja rusztowania o module 3,0 x 3,0 m została posadowiona na, wykonanych w systemie MK, 7 parach kratownic o rozpiętości 24,0 m i wysokości 2,8 m. Podstawki śrubowe rusztowania ustawione na ryglach MK zabezpieczono przed przesunięciem za pomocą złącz uniwersalnych. Konstrukcje MK zostały natomiast ułożone na łożyskach a te zespolono za pomocą śrub z przedłużkami 200 MK. W najniższym punkcie dwóch kratownic zewnętrznych, po jednej stronie zastosowano dwa HEB-y 320 połączone ze sobą za pomocą złączy uniwersalnych. Do uzyskania odpowiedniej wysokości zastosowano stopę regulowaną MK o nośności 360 kN połączoną z łożyskiem śrubami i osadzoną w belce oczepowej DHEB 160.

Konstrukcja rusztowaniową wykorzystywano także do montażu dachu nad świetlikiem C oraz nad świetlikiem B o wysokości blisko 8 m, którego wymiary w planie są ponad dwa razy większe od pozostałych dwóch.